L'IA à chaque étape de la chaîne de valeur de la R&D : Fabrication - Laboratoires numériques et outils à apprentissage continu

Du développement préclinique à la fabrication commerciale, une nouvelle génération de logiciels d’IA accélère la fabrication des médicaments.

Dans la 3e partie de notre série en 4 parties sur la manière dont l’IA transforme la R&D, nous allons voir comment les outils numériques transforment le processus de développement : elle accélère la production, améliore la qualité et permet aux scientifiques de se concentrer sur l’innovation.

Dans son laboratoire de Cambridge (Massachussetts), Shawn Walker, Responsable Monde du développement CMC (chimie, fabrication et contrôles) des produits synthétiques, présente un membre essentiel de son équipe : le bruyant « Solutron », ensemble de bras robotiques articulés et de câbles mis au point par des scientifiques de Sanofi, qui fabrique une solution chimique avec une série d’ingrédients. « Dès lors que la tâche est répétitive », dit Walker, « nous la confions à la robotique. »

Le Solutron n’est qu’un élément parmi d’autres, dans la vision plus large de Walker, où les agents IA renforcent un éventail d’actions scientifiques, allant de l’analyse de données à la prise de décisions sur les expériences, et où les laboratoires automatisés sont gérés par la robotique.

Notre ambition est d’intégrer la collaboration entre l’humain et l’IA à chaque étape du processus et de la conception du produit.

Shawn Walker

Responsable Monde du développement CMC (chimie, fabrication et contrôles) des produits synthétiques

Le développement CMC : au croisement entre paillasse et ordinateur

La définition du processus de production d’un nouveau médicament exige un temps infini. Il faut en effet à partir des conclusions des experts, utiliser des outils suffisamment précis pour mener à bien des expériences ciblées, en fonction à chaque fois des propriétés physiques précises du nouveau produit et de l’ensemble des matières premières. Commence alors une sorte de ballet complexe mêlant ingrédients et instruments, exigeant à chaque stade une infinie précision. Dorénavant, l’IA et la robotique viennent modifier la cadence de ce parcours, et apporter une précision numérique et une vitesse sans précédent à la fabrication pharmacologique.

La solubilité d’une molécule –la mesure dans laquelle elle peut se dissoudre ou pas dans un liquide– est une propriété physique essentielle qui impacte plusieurs étapes de la fabrication, depuis l’élimination des impuretés à la quantité d’ingrédient actif restant dans l’organisme. L'optimisation de lasolubilité ajoute des couches supplémentaires de complexité. Tout cela nécessite des milliers de mesures et d’ajustements à la transformation que subit la molécule avant de devenir un médicament. Avec tout un portefeuille de nouveaux candidats médicaments à gérer, la tâche est importante – et manuellement, toutes ces expériences de solubilité demanderaient un temps et des moyens considérables.

Le Solutron exécute désormais automatiquement ce type de tâches expérimentales, accélérant le développement des processus avec précision et reproductibilité – générant méthodiquement des données qui alimentent à leur tour les modèles d’IA, d’où un apprentissage continu. Walker explique l’évolution actuelle : « En confiant les tâches répétitives et manuelles à des plateformes numériques et robotiques comme Solutron, nous aidons les scientifiques à rester à la pointe de l’innovation – et à faire ce qu’on ne peut pas automatiser. »

Une nouvelle génération d’outils

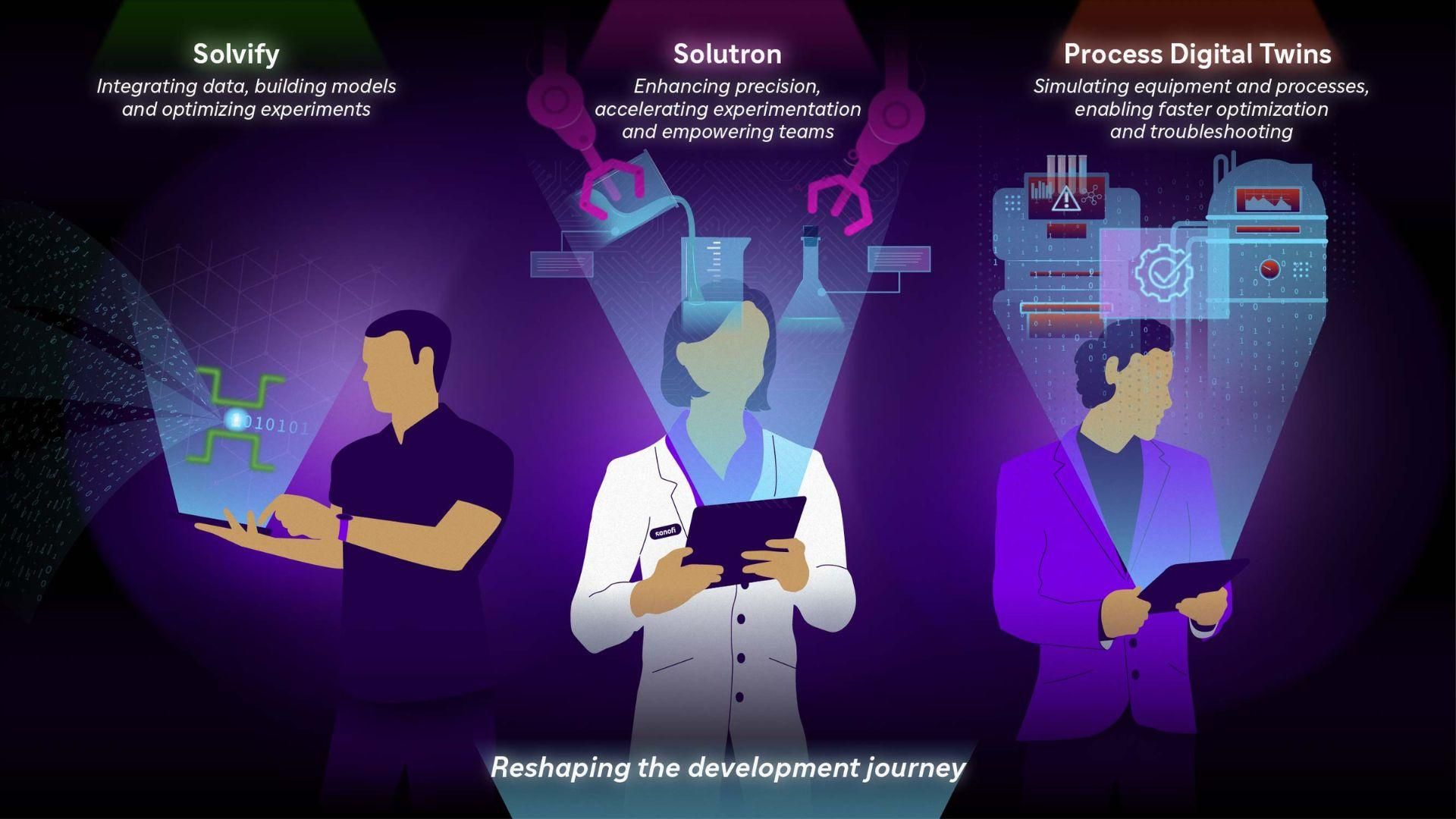

Les essais automatisés de solubilité ne sont qu’une des transformations actuelles dans le domaine du développement CMC qui est celui de Walker. L’IA et l’apprentissage automatique (ML) ont produit des outils numériques qui accélèrent quasiment tous les stades de l’élaboration du processus. Avant les expériences en laboratoire, l’outil de prédiction de la solubilité qu’est le «Solvify» intègre un large éventail de données chimiques publiques ou détenues par Sanofi, ce qui permet de fabriquer des modèles, de restreindre le champ d’action et de déterminer les expériences physiques à confier au Solutron. « Notre logiciel de prédiction nous indique par où commencer », explique Walker. Le « Solutron nous fournit alors de nouvelles données réelles, pour mettre à jour nos modèles et apprendre encore plus vite. On parle d’outils à apprentissage continu. » C’est une démarche plus efficiente qui permet aux équipes de mener les expériences physiques les plus pertinentes.

Cette IA de nouvelle génération et ces outils robotiques s’inscrivent dans une évolution plus large de la collaboration entre les scientifiques et la machine dans le développement de médicaments, chaque cycle d’expérimentation modifiant et améliorant le suivant.

Plus de données, mais pas plus de problèmes

Avec l’augmentation du nombre d’expériences – réelles et virtuelles – la quantité de données à analyser progresse également. De nouveaux logiciels modifient également notre façon d’analyser et d’interpréter les expériences. La plateforme Kinetic AI de Sanofi permet de mieux interpréter les résultats des réactions chimiques – et de comprendre des mécanismes complexes, les facteurs limitants, les types d’impuretés susceptibles de se former, etc. Par ailleurs, les grands modèles de langage (LLM) permettent de simplifier la relation entre robots et scientifiques, de mettre au point de nouvelles expériences et d’évoluer plus facilement dans l’écosystème de données.

Du laboratoire à l’usine de fabrication

La mise au point d’une nouvelle molécule n’est que la première étape d’un long parcours qui mènera à la fabrication d’un médicament. Pour que cette nouvelle molécule puisse effectivement passer du laboratoire au banc d’essais, il faut concevoir et mettre à l’échelle le processus de fabrication. De la même manière qu’un chef ne prépare pas un repas pour quatre comme pour des centaines de personnes, la mise à l’échelle est beaucoup plus compliquée que le simple fait de prendre la recette initiale et de multiplier les quantités d’ingrédients par le nombre de convives.

En utilisant l’IA et des programmes de modélisation avant la fabrication en série, nous sommes certains de développer des processus robustes et optimisés.

Christian Airiau

Responsable Monde des sciences des données CMC et du développement global CMC

Airiau et son équipe s’intéressent principalement à la mise au point des processus les plus efficaces pour permettre une fabrication à plus grande échelle, afin qu’un médicament puisse être produit en sécurité, de manière cohérente et efficace.

Les nouveaux outils d’IA accélèrent également cette phase de développement. Les modèles numériques utilisés dans la phase de développement du processus pour percer les mystères du comportement d’une molécule sont différents de ceux qui servent à contrôler les processus de la fabrication à grande échelle. Les informations recueillies à cette occasion, en revanche, sont tout aussi déterminantes.

Des laboratoires numériques pour optimiser des processus virtuels

Tout comme les « jumeaux numériques » transforment les essais cliniques, les « jumeaux numériques de processus » révolutionnent également la fabrication chez Sanofi. Dans le cadre des essais cliniques, les expériences fondées sur l’utilisation de jumeaux numériques consomment d’énormes quantités de données sur les patients lors des simulations destinées à évaluer un médicament par rapport à une série de caractéristiques humaines. L’équipe d’Airiau applique la même méthode au développement de processus.

Les jumeaux numériques de processus – des modèles d’équipement et de procédés biologiques ou chimiques dans les diverses étapes de fabrication – permettent aux équipes de simuler la production d’une molécule. Ces jumeaux numériques sont capables d’évaluer efficacement un nombre illimité de conditions, réduisant ainsi le nombre d’expériences de vie réelle. Ils peuvent aussi émettre des signaux précoces donnant à penser qu’un processus donné doit être optimisé. Un environnement totalement virtuel permet un contrôle sans précédent. Une révolution numérique accélère la production, l’objectif étant de maximiser la productivité et la qualité des produits.

IA intégrée, robotique et jumeaux numériques : Solvify prédit, Solutron expérimente, les jumeaux numériques simulent pour accélérer la recherche-développement et la fabrication de médicaments

Vers l’utilisation par les patients : la mise à l’échelle de la fabrication

Au fur et à mesure qu’un médicament approche de l’approbation, le passage à la fabrication commerciale doit se faire en douceur.

La préparation à cette échelle de fabrication commence tôt, dans la mesure où il est essentiel de maîtriser le processus dès que possible, pour être totalement prêts pour la fabrication et le contrôle.

Olivier Moureau

Responsable de la science des données de processus et de la transformation numérique pour MSAT (Manufacturing Science Analytics Technology)

Alors que la technologie est transférée entre les équipes, l’IA et les outils numériques jouent un rôle de transformation. À ce stade, les experts s’intéressent surtout à la surveillance et au contrôle des processus pour garantir la qualité, maximiser le nombre de doses fabriquées et réagir rapidement en cas de problème.

Les outils d’IA générative permettent de rédiger des rapports, ce qui permet de prendre plus vite de meilleures décisions. Les outils d’apprentissage automatique ML servent à définir les conditions de production optimales, d’où une productivité accrue. Grâce aux jumeaux numériques de processus, on peut passer à une expérimentation virtuelle à grande échelle, ce qui limite la nécessité de collecter de coûteuses données de vie réelle et donc de raccourcir les délais. Des modèles sont mis au point pour mieux comprendre entre autres choses la stabilité des produits, autant de facteurs qui influent sur la durée de vie d’un médicament ou le temps pendant lequel il peut être conservé en réfrigérateur avant son administration au patient. Les agents d’IA générative recueillent des données, permettant une collaboration et une mise en commun de connaissances au sein de l’organisation et au-delà.

Des modèles numériques qui transforment l’optimisation des processus

Produire des médicaments rapidement et correctement à grande échelle, tout en maintenant des normes de qualité élevées, peut s’avérer difficile pour tout grand réseau de fabrication. Les choses sont d’autant plus difficiles quand on fait appel à des partenaires de fabrication externes, d’oùl’importance de notre nouvel environnement numérique.

Récemment, alors qu’une entreprise partenaire s’apprêtait à fabriquer ses premiers lots d’un produit Sanofi, il a fallu revoir d’urgence le processus. Grâce à leur capacité à réagir en temps réel, les jumeaux numériques ont permis de trouver les réponses.

Au lieu d’expériences physiques, un scientifique de Sanofi a choisi de charger les données du partenaire dans un modèle numérique, ce qui a permis d’identifier la cause profonde des problèmes observés sur le site de production, de tester des solutions et d’ajuster les paramètres de l’équipement du partenaire. Les expériences physiques menées pour reproduire le problème et identifier des solutions auraient pu prendre des mois. Mais les approches numériques ont permis au scientifique de trouver une solution en quelques jours seulement.

Nous utilisons maintenant des outils numériques pour résoudre des problèmes à grande échelle en temps réel, ce qui n’était tout simplement pas possible jusqu’à présent.

Olivier Moureau

Responsable de la science des données de processus et de la transformation digitale, MSAT (Manufacturing Science Analytics Technology)

Disponibilité et gouvernance des données, fondement de la transformation

Pour qu’une nouvelle molécule puisse être approuvée pour les patients, les données constituent un atout essentiel. Dès le début du processus CMC jusqu’à la fabrication, il faut des informations cohérentes et fiables pour garantir la qualité de tous les processus d’IA et de modélisation. Pour intégrer davantage IA et jumeaux numériques dans la fabrication, les équipes multidisciplinaires s’efforcent de limiter l’éclatement des données entre systèmes, équipements et processus. L’accès à toutes ces données, en temps réel et sur un vaste réseau de sites, est la clé du succès.

Il ne s’agit pas simplement de moderniser laboratoires et fabrication. Ce monde numérique alimenté par l’IA consiste à bâtir un écosystème plus intelligent et plus connecté, capable d’amener plus rapidement aux patients innovation et médicaments de qualité. Fort de ses deux décennies d’expérience de la fabrication, Olivier attend avec impatience de vivre cette expérience et se réjouit des grands changements à venir.

-----

Alors que l’IA continue de bouleverser chaque maillon de la chaîne de valeur de la R&D, nous pensons déjà à demain : utiliser l’IA pour prendre des décisions plus intelligentes et plus rapides concernant notre portefeuille. À bientôt pour le quatrième et dernier épisode de notre série sur l’IA dans la R&D, où nous verrons comment les données, la modélisation et l’intelligence artificielle aident scientifiques et dirigeants à décider des idées à creuser et comment en faire profiter les patients plus rapidement.

Pour en savoir plus sur la série « L’IA à chaque étape de la chaine de valeur R&D : Partie 1: la découverte de médicaments et Partie 2: le développement clinique