Fabrication et approvisionnement chez Sanofi

Sanofi produit 2 milliards de doses de médicaments et de vaccins chaque année dans 37 sites de production à travers le monde, transformant les découvertes scientifiques en traitements accessibles aux patients partout dans le monde.

Notre réseau de fabrication et d’approvisionnement pharmaceutiques produit des petites molécules, des biologiques complexes, des vaccins et des dispositifs médicaux grâce à des systèmes pilotés par l’IA, des technologies de production continue de biologiques, des installations modulables et des pratiques durables.

Cette approche garantit une conformité stricte aux BPF (Bonnes Pratiques de Fabrication) et une assurance qualité, afin que chaque médicament réponde aux normes les plus élevées soit accessible par les patients plus rapidement et de manière plus fiable.

Notre production et approvisionnement pharmaceutiques en chiffres clés*

2 Mds

de doses de médicaments et vaccins livrés chaque année aux patients dans le monde **

> 1 Md €

investis chaque année dans la modernisation et la digitalisation de notre réseau de production et d’approvisionnement

37

sites opérés par plus de 28 000 collaborateurs et propulsés par des plateformes technologiques avancées

*Chiffres à fin 2025

** Comprend la production réalisée en interne et par des partenaires externes

Qu’est-ce que la bioproduction modulable ? Le futur de la fabrication pharmaceutique

Les patients n’ont pas le luxe de pouvoir attendre, et nous non plus. Avec plus de 1 milliard d’euros investis chaque année dans l’extension des capacités, la digitalisation de la production et la modernisation de nos installations (incluant la production continue de biologiques et des installations avancées de fabrication de vaccins), nous rendons la production plus rapide, plus flexible et plus résiliente que jamais.

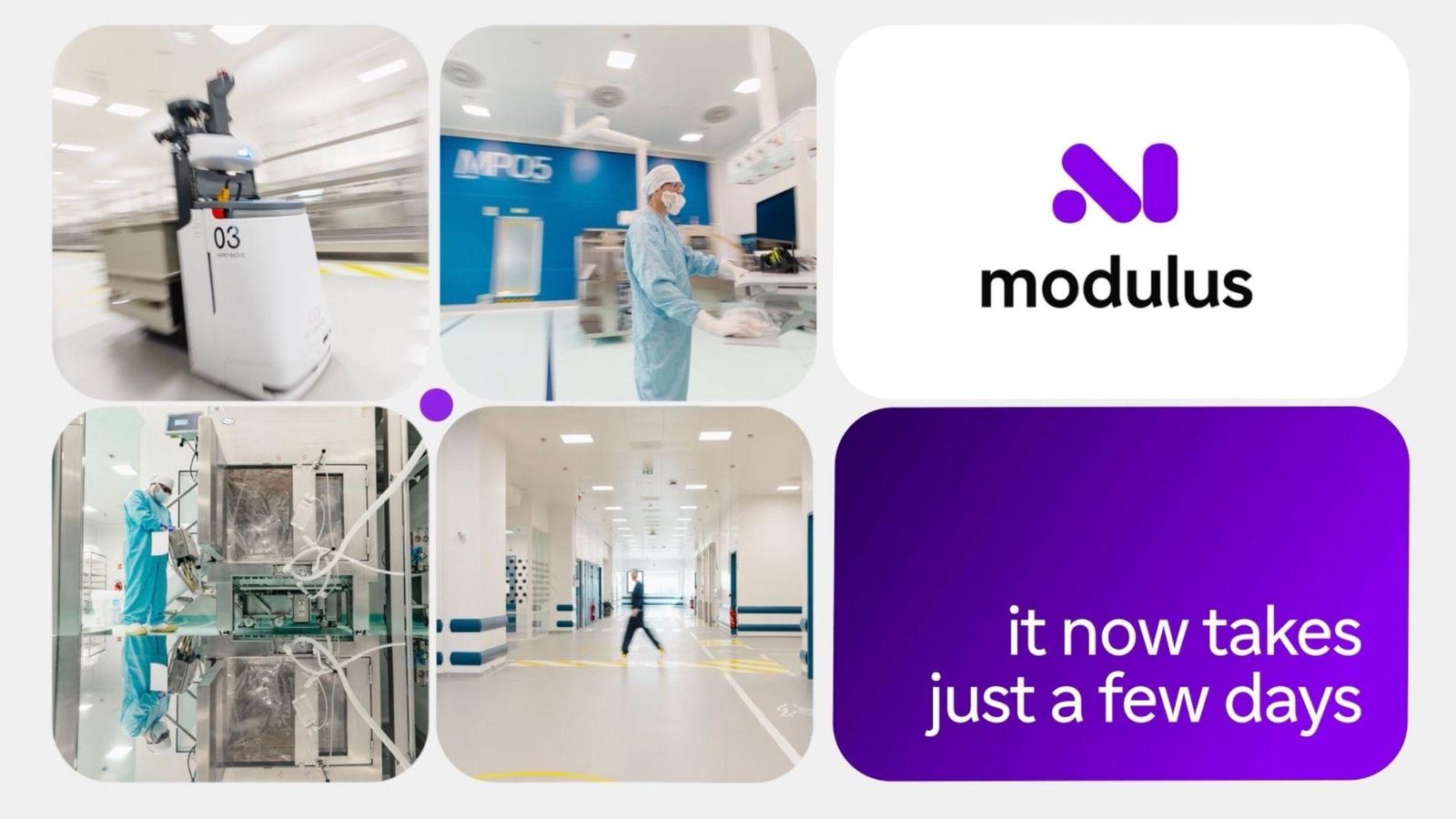

Modulus, notre plateforme de bioproduction de nouvelle génération, exploite la production continue de biologiques, des installations modulables et l’automatisation de la production pour permettre à Sanofi de produire simultanément jusqu’à quatre vaccins ou biomédicaments différents. Grâce à son concept plug-and-produce, nous pouvons passer d’une technologie ou d’un produit à un autre en quelques jours au lieu de plusieurs mois, tout en maintenant les standards pharmaceutiques de qualité. Cette innovation a été reconnue par le TIME Magazine comme l’une des meilleures inventions médicales et de santé de 2025.

Comment l’IA et les technologies digitales révolutionnent la production pharmaceutique

Nous combinons technologies de pointe, IA, analyses de données et une expertise approfondie pour améliorer la performance à tous les niveaux. En simplifiant, standardisant et digitalisant les processus clés, nous créons un réseau de production connecté et résilient, offrant performance, fiabilité et qualité à chaque étape.

Nous avons mis en place des systèmes numériques évolutifs qui connectent nos sites, rendent les décisions plus rapides et plus pertinentes et permettent des résultats plus prévisibles dans l’ensemble de notre réseau d’approvisionnement mondial. Nos capacités de production pharmaceutique s’appuient sur des analyses avancées pour améliorer l’utilisation des équipements, augmenter les rendements et renforcer la fiabilité des approvisionnements — assurant ainsi l’excellence opérationnelle et la livraison du bon traitement à chaque patient, quand il en a besoin.

Des analyses de nouvelle génération aux indicateurs de performance et à l’IA industrielle, nous transformons notre outil de production en réseau d’usines intelligentes et en moteur industriel de classe mondiale. En intégrant l’excellence opérationnelle dans chaque processus, nous garantissons des opérations précises, efficaces et en amélioration continue.

Excellence pharmaceutique : la précision de la Formule 1 au service de la production

Chez Sanofi, l’excellence en production pharmaceutique se traduit par une réduction de 40 % des temps de changement, une amélioration de 30 % de l’efficacité des équipements et un renforcement de la précision des prévisions grâce aux analyses avancées et aux systèmes pilotés par l’IA.

Nous appliquons les principes de précision de la Formule 1 issus de notre partenariat avec McLaren Racing pour optimiser chaque étape de la production biopharmaceutique, en intégrant l’excellence opérationnelle et l’assurance qualité, afin de garantir une qualité constante pour chaque lot, sur chaque site, à tout moment.

Comment Sanofi garantit une production pharmaceutique durable et un accès équitable aux soins de santé dans le monde

Notre engagement dépasse le simple fonctionnement des lignes de production ; il commence et se termine avec les patients au cœur de nos préoccupations. Nous concevons des solutions centrées sur leurs besoins, des dispositifs faciles à utiliser, des médicaments et vaccins éco-conçus, en passant par des emballages durables qui favorisent l’adhésion au traitement et l’accessibilité, tout en réduisant notre empreinte environnementale.

Nous travaillons chaque jour à fournir des médicaments essentiels aux communautés défavorisées du monde entier, en élargissant l’accès là où il est le plus nécessaire. Nous nous engageons également pour un réseau de production et d’approvisionnement durable, en adoptant une approche d’éco-conception pour nos médicaments et vaccins, tout en réduisant notre empreinte carbone avec des objectifs ambitieux, et des pratiques de production responsables qui préservent la planète pour les générations futures.

Les talents au cœur de l’excellence de notre réseau de production et d’approvisionnement pharmaceutiques

Découvrez les histoires inspirantes de femmes et d’hommes qui redéfinissent chaque jour l’avenir de la production biopharmaceutique.